4.2. Zbiranje podatkov

Imre Cikajlo and Franc Gider

Cilj drugega koraka metode simpleks – »zbiranje podatkov« – je zbrati čim več podatkov o problemu, da bi ga čim bolj spoznali ter si o njem in njegovih posledicah ustvarili celovito sliko. Poznavanje celovitejše slike o problemu omogoča, da ga čim učinkoviteje rešujemo oziroma da ga rešimo s skrbno izbiro orodja, sredstev in metodologije ter hkrati tako, da ne ustvarimo novih problemov oz. da ne pridemo v nevarnost, da bi zašli v nenadzorovano rast problema, ki v skrajnem primeru lahko vodi tudi do propada, uničevanja procesa ali katastrofe v širšem pomenu besede.

Za uspešno reševanje problema je potreben tudi dobro zastavljen cilj, ki ga mora skupina, ki se loti problema, natančno poznati. Slabo zastavljen cilj namreč lahko povzroči nespametno reševanje oz. imajo lahko predlagane rešitve nepričakovane posledice, zato se med »zbiranjem podatkov« osredotočimo na:

- zbiranje množice podatkov o problemu,

- postavljanje ciljev za rešitev problema.

Za reševanje problema pogosto ni potrebna popolna inovativnost, saj lahko v marsikaterem primeru uporabimo in se zanesemo na že preizkušene ideje, rešitve, ki so splošno znane in jih uporablja tudi konkurenca. Ker pa nas slednje morda ne uvrsti najvišje in morda ne bomo dosegli ciljev, s katerimi bi želeli preseči konkurenco, lahko že znane rešitve izpopolnimo z lastnim znanjem, in v tem primeru želeni cilj ne bi smel ostati nedosežen.

S tehnikami zbiranja podatkov torej dobimo celovitejšo sliko o problemu. Pri tem velja upoštevati:

- uporabimo ideje, ki so jih uporabili že naši tekmeci,

- popolnoma razumemo potrebe kupcev,

- spoznamo že preizkušene rešitve,

- popolnoma razumemo procese, izdelke in storitve, bistvene za reševanje zastavljenega problema,

- prepričamo se, da je pričakovani učinek vreden truda.

Pri zbiranju množice podatkov o problemu moramo biti pozorni predvsem na to, da so podatki točni in natančni, sicer se lahko pri nadaljnjem reševanju napačno odločimo. Podatki, ki so pri vsakem problemu bistveni, so:

- čas,

- kakovost,

- stroški.

Podatke o časovnem poteku procesa lahko pridobimo s tehnikami:

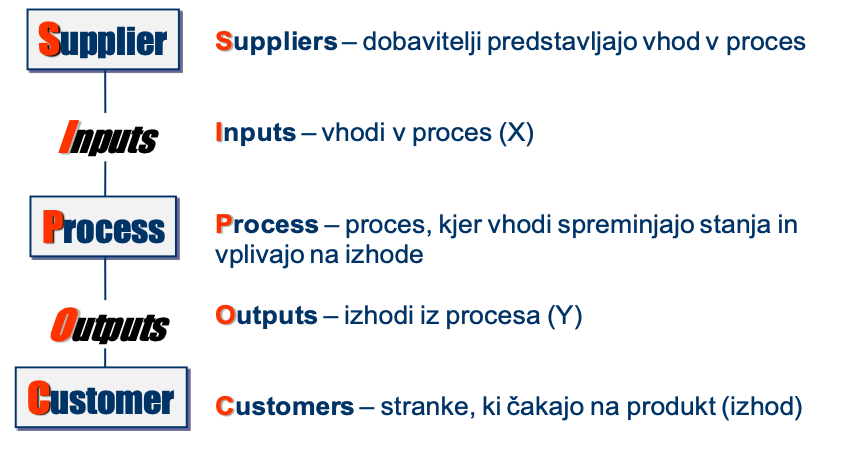

pri čemer diagram poteka predstavlja potek posameznih akcij in povezave med njimi glede na lokacijo, čas, odločitveno raven ali dodano vrednost, tehnika SIPOC (ang. Supplier-Input-Proces-Output-Customer) pa vključuje tudi podatke o vhodih, izhodih, strankah in dobaviteljih ter povezavah med njimi (Slika 17). Pogosto je pomemben podatek še kakovost samega procesa, torej kako natančen oz. točen je, tehnološko gledano pa lahko tudi, kolikšen je njegov donos. Podatke o kakovosti procesa je mogoče pridobiti tudi s tehnikama:

Uspešnost oz. pogosto tudi možnost reševanja problema je največkrat odvisna od razpoložljivih sredstev. Podatke o stroških pridobimo z:

- izračuni.

Če želimo pridobiti mnenje več kupcev, strank, delavcev, zaposlenih ali drugih virov, se odločimo za:

Z raziskavami dobimo podatke o zadovoljstvu kupcev, kupčevem dojemanju kakovosti naših izdelkov in zadovoljstvu zaposlenih, z osredotočenimi skupinami pa podatke o občutju ljudi, o dojemanju sprememb, gledanju na proces in probleme v njem, o videnju kakovosti izdelkov, preizkušanju novih izdelkov …

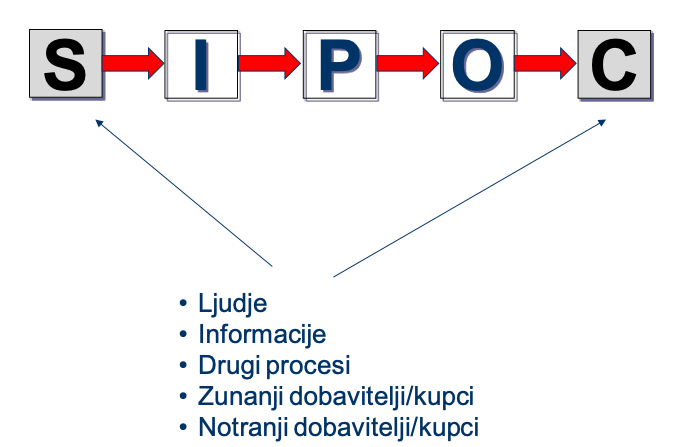

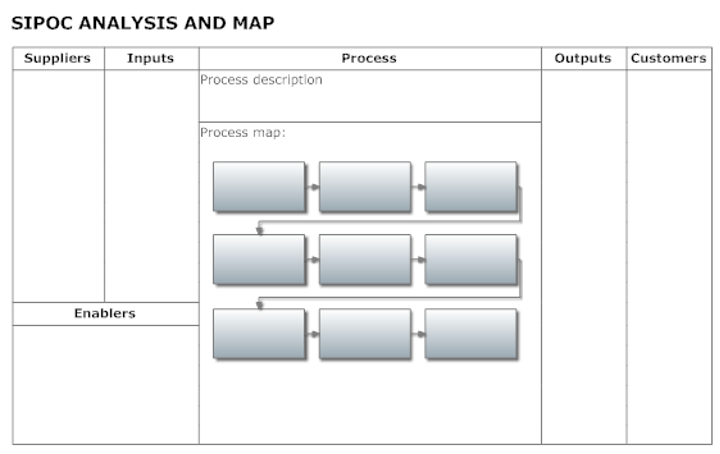

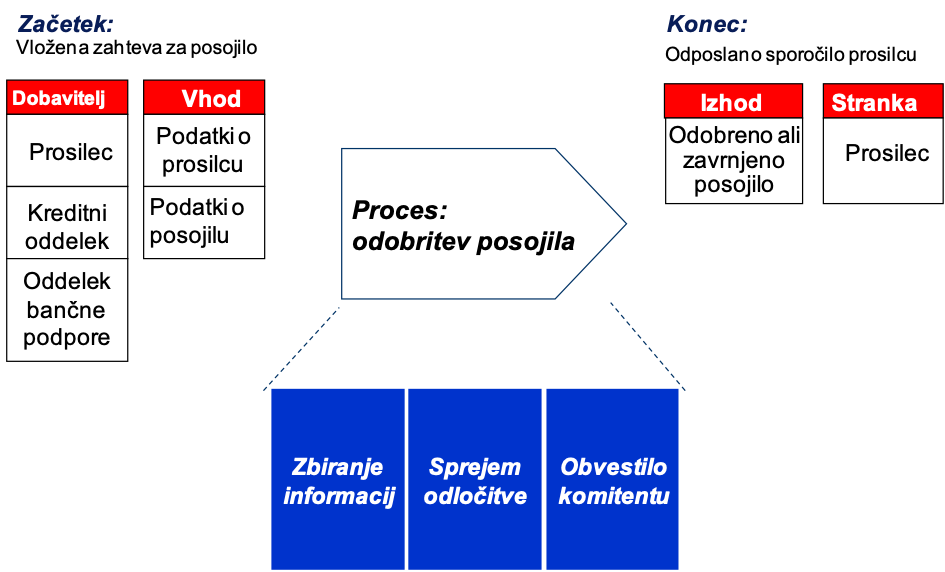

SIPOC

Metoda SIPOC omogoča grob pregled procesa (pogled iz ptičje perspektive). Pri analizi procesov v timu se ponavadi najprej naredi diagram SIPOC. Z njim tim na začetku dela poenoti svoje videnje procesa, tako da ga v nadaljevanju bolje razume in lažje rešuje problem.

Metoda zbiranja podatkov SIPOC je orodje za ugotavljanje vseh elementov procesa, ki so bistveni pred začetkom stalnih izboljšav. To orodje je uporabno zlasti za slabše opredeljene in celovitejše sisteme, pri čemer je problem, ki naj bi ga odpravili in ki bi vplival na učinkovitost sistema, veliko težje določiti. Metoda SIPOC sodi tudi med značilno orodje 6 sigma DMAIC (Define – definiraj, Measure – izmeri, Analyze – analiziraj, Improve – izboljšaj, Control – preveri) [10].

Z metodo SIPOC vključimo v obravnavo vse elemente sistema, vključno z vhodi in izhodi. Z upoštevanjem vhodno-izhodnih razmerij, odjemalcev in dobaviteljev, dokaj jasno postavimo meje procesa in določimo njegove glavne dejavnike:

- dobavitelje,

- vhode v proces,

- procesne korake,

- izhode iz procesa,

- stranke oz. kupce.

Vrste dobaviteljev in kupcev

Dobavitelji oz. kupci so vsi tisti, ki v proces kaj prispevajo oz. iz njega kaj dobijo. To so lahko ljudje (npr. stranke, vlagatelji, zaposleni, kupci, lastniki informacij), organizacijske enote (npr. oddelki, podjetja, skupnosti, države) ali podsistemi (npr. vir informacij za informacijski sistem, skladišče podatkov, periferna enota). Kupci/dobavitelji so lahko zunanji, torej zunaj obravnavanega sistema oziroma podjetja, lahko pa so tudi notranji, kar pomeni, da so procesi v sistemu med sabo povezani (Slika 18).

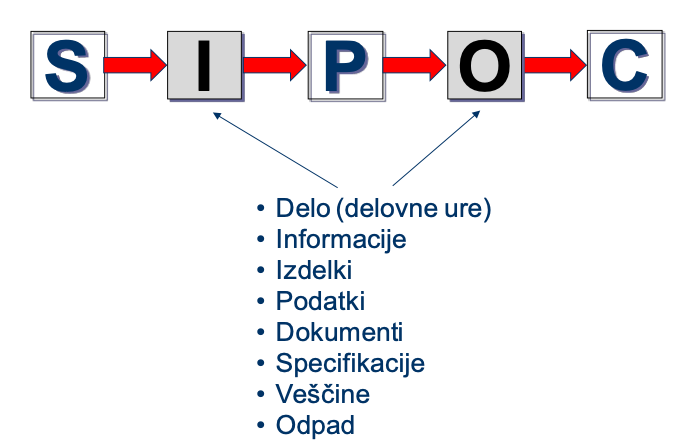

Vrste vhodov in izhodov

Razlikujemo več vrst vhodov in izhodov v sistem (Slika 19). Med vhode oz. izhode sodijo delovne ure zaposlenih, pa tudi polizdelki oz. izdelki. Npr. v procesu obračunavanja plač so pomembni vhodni podatki delovne ure, razporeditev delovnih ur, obveznosti, nadure, zahtevnost dela, podatki o delovnem mestu, podatki o prevoznih stroških, izhodni podatki pa obračunana plača, kilometrina, dnevnice, prispevki, davki. Drug primer vhodnih podatkov so izpolnjeni obrazci in vprašalniki, izhodni podatki pa so rezultati, statistika, zavrnjena prošnja idr.

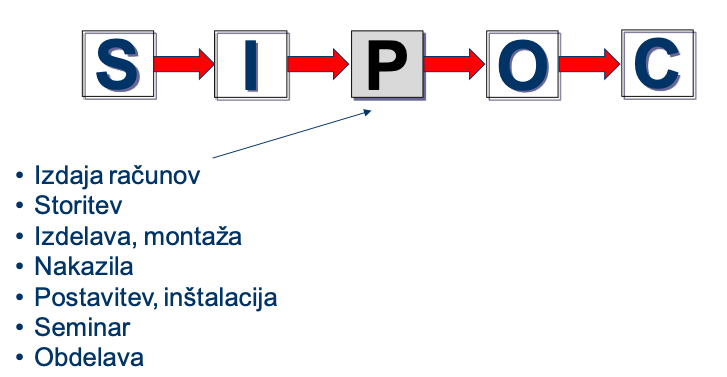

Vrste procesov

V sistemu potekajo številna dela: izdelovanje izdelkov, tekoči trak, obdelava podatkov, procesiranje obrazcev, računov, izdelava programske opreme, skladiščenje blaga … (Slika 20). Na večino procesov v sistemu vplivamo s prej omenjenimi vhodnimi podatki (Slika 19), s spreminjanjem poteka (stanja) procesa pa posredno vplivamo na izhode.

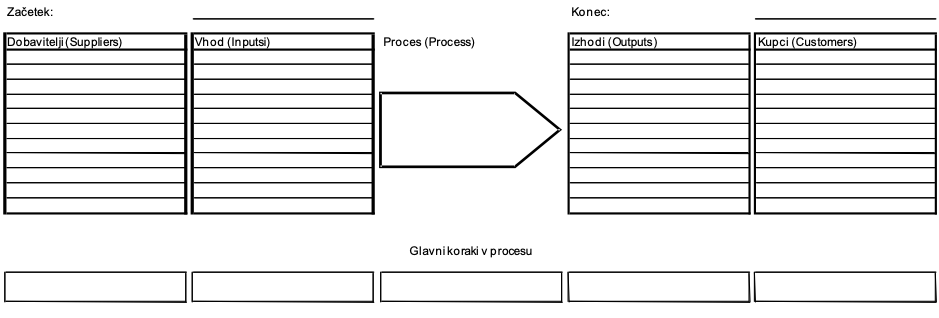

Tabela SIPOC

Postopek izdelave tabele SIPOC

V posebne stolpce vnašamo dobavitelje, vhodne podatke, procesne korake, izhodne podatke in kupce:

- Izdelamo diagram (Slika 21), ki celotni skupini omogoča vnašanje procesov v tabelo SIPOC. Tak diagram je lahko preprosta tabela ali diagram s podnaslovi S-I-P-O-C za vsako od kategorij, ki jih vnašamo.

- Začnemo z izdelavo procesa (P); izdelamo ga v štirih oz. petih nivojskih korakih.

- Določimo izhode (O) procesa (P).

- Določimo stranke (C), ki so prejemniki izhodov (O) procesa (P).

- Določimo vhode (I), ki jih zahteva proces (P).

- Ugotovimo dobavitelje (S), ki imajo neposreden vpliv na vhode (I).

- Po potrebi ugotovimo zahteve kupcev (C).

- Diskusija in verifikacija postopka s finančnim sponzorjem projekta in vključenimi delničarji (Slika 22).

Uporaba metode SIPOC

Metodo SIPOC uporabljamo v vseh primerih, ko postopki pri procesu, dobaviteljih in kupcih niso popolnoma jasni. Preden se lotimo problema, lahko s serijo vprašanj preverimo, ali je metoda primerna za reševanje posebnega problema (Slika 23):

- Kdo so dobavitelji vhodov v naš proces?

- Katere so postavljene zahteve vhodov?

- Kdo so stranke (C) procesa?

- Kakšne so zahteve strank?

Primer 5: SIPOC

Diagram poteka

Diagram poteka (ang. Flowchart) grafično prikazuje zaporedje procesnih korakov in informacijskih poti med procesi oz. skozi sistem. Zelo pogosto ga uporabljamo v informatiki za prikaz podatkovnih tokov in povezave med procesi za obdelavo podatkov, v logistiki, kjer je pogosteje v uporabi lokacijski diagram poteka, ali v procesni industriji, kjer je vsak proces opremljen tudi s funkcijo in opravili. V grobem poznamo dve vrsti opravil oz. aktivnosti:

- aktivnosti, ki dodajajo vrednost – spreminjaje materiala ali izdelka, opravljanje storitev, dejavnosti so kupci pripravljeni plačati, in

- aktivnosti, ki ne dodajajo vrednosti – potratne dejavnosti, za katere kupci niso pripravljeni plačati (čakanje, prevoz, dodelava, kontrola …).

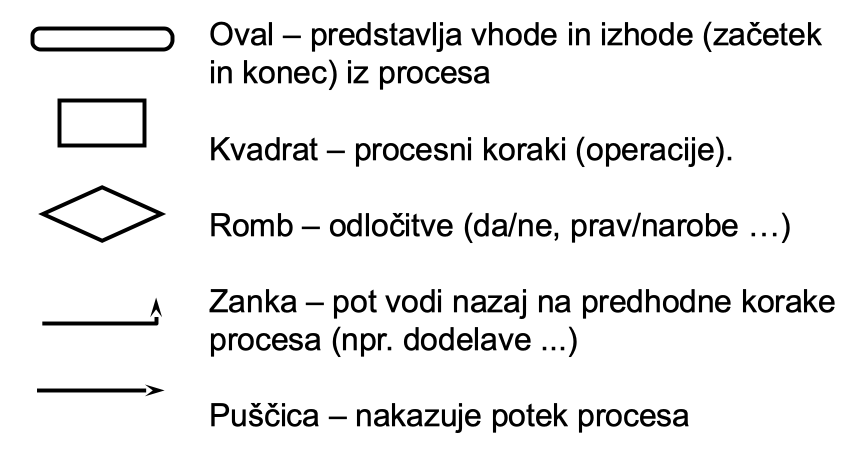

Za ustrezen prikaz, ki omogoča dobro razumevanje diagramov poteka neodvisno od uporabljenega orodja, obstaja standardiziran izbor simbolov (Slika 24). Nekaj osnovnih simbolov, ki jih najpogosteje uporabljamo za sestavljanje diagrama poteka procesa:

V praksi poznamo več tipov diagramov poteka, ki jih uporabljamo glede na obravnavani problem:

- standardni diagram poteka,

- blokovni diagram,

- lokacijski diagram poteka,

- funkcijski diagram poteka,

- grobi diagram poteka z vključenimi funkcijami,

- diagram pretočnega časa s časom dodajanja vrednosti.

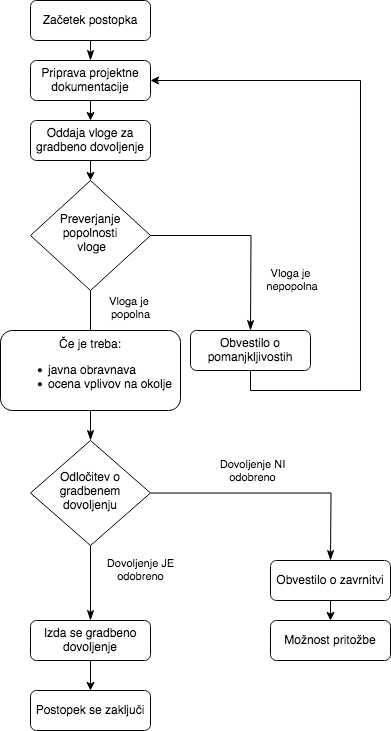

Pri uporabi standardnega diagrama poteka v pravnih zadevah ali javnih naročilih pomeni neupoštevana možna pot pravno negotovost, zaradi česar so mogoče nepravilnosti v postopku. Uporabi se lahko tudi za pridobivanje gradbenega dovoljenja. Na videz enostaven postopek mora upoštevati veljavno zakonodajo, natančno opredeliti vrsto in tip gradnje, zahtevnost objekta, prostorske izvedbene akte, spremembo namembnosti … Z odločitvenimi bloki razdelamo diagram glede na specifikacije in na ta način lažje poiščemo ustrezna določila v predpisih in zakonih, ki jih mora izpolnjevati prošnja za pridobitev gradbenega dovoljenja (PGD, Slika 25).

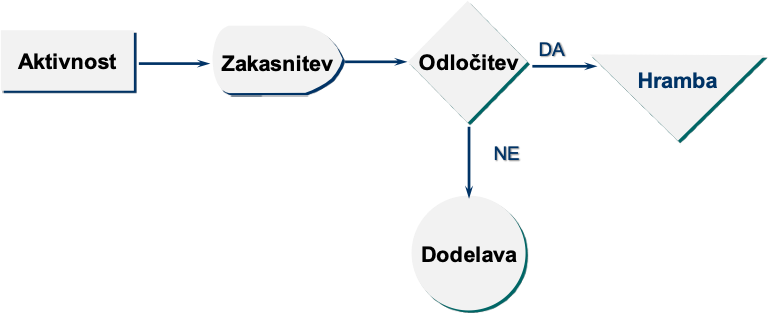

Standardni diagram poteka (Slika 26) lahko vsebuje dejavnosti in odločitvene bloke, med njimi so povezave, ki nakazujejo potek procesa oz. tok podatkov. Pri sestavljanju diagrama poteka je pomembno, da pri toku podatkov upoštevamo čim več možnih oz. vse znane možne poti procesa, zato da izključimo negotovosti v njem. Standardni diagram poteka vsebuje procesne korake (kvadrat), odločitvene korake (romb) in podsisteme (krog). Je najbolj razširjena oblika diagrama poteka in se uporablja v procesni tehniki, informatiki, pravu, reševanju inženirskih problemov, javnih razpisih, gradbeništvu, sestavljanju računalniškega algoritma, izobraževanju idr.

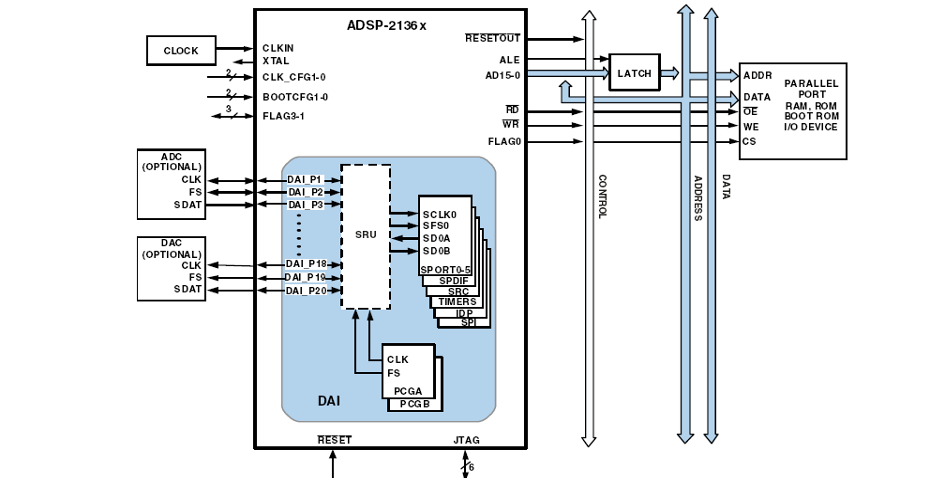

Blokovni diagram procesa prikazuje opravila oz. podprocese in povezave med njimi (Slika 27). Iz tega diagrama je mogoče razbrati tudi funkcionalne sestavine posameznega procesa in njihove odvisnosti, soodvisnosti z drugimi procesi (primer blokovnega diagrama signalnega procesorja – Slika 28).

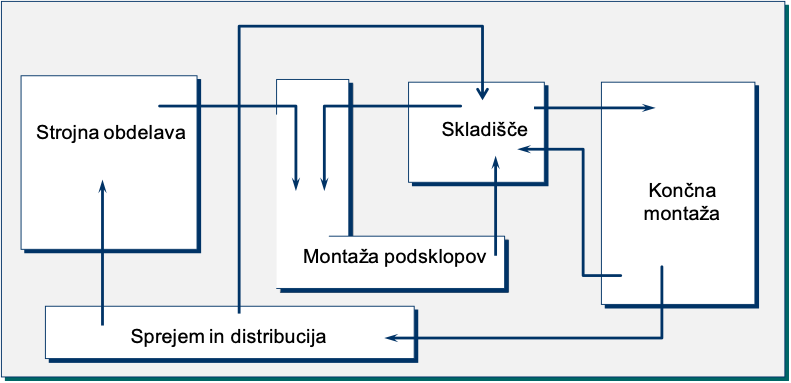

Logistika je v procesno-proizvodnem sistemu ključna, saj lahko geografska razporeditev podsistemov vnese vanj številne aktivnosti, ki nimajo nobene dodane vrednosti (torej so za podjetje izguba časa in finančni strošek). Med aktivnostmi brez dodane vrednosti so vmesni prevoz, pri procesnih sistemih pa je vzrok za zakasnitev lahko tudi tehnološki problem (npr. dodatno gretje zaradi ohlajanja polizdelka pri prevozu). Cilj načrtovanja sistemov je vedno kar najboljši izkoristek, zato pri načrtovanju geografsko oddaljenih procesov in sistemov uporabimo lokacijski diagram poteka (Slika 29) in poskušamo zagotoviti najugodnejšo lokacijsko razporeditev glede na zastavljene prednostne naloge.

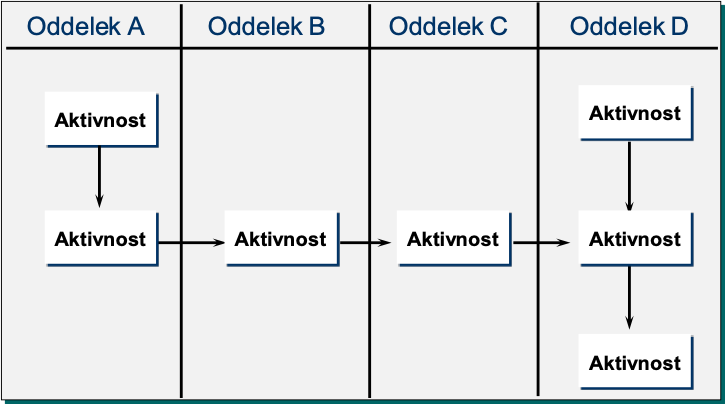

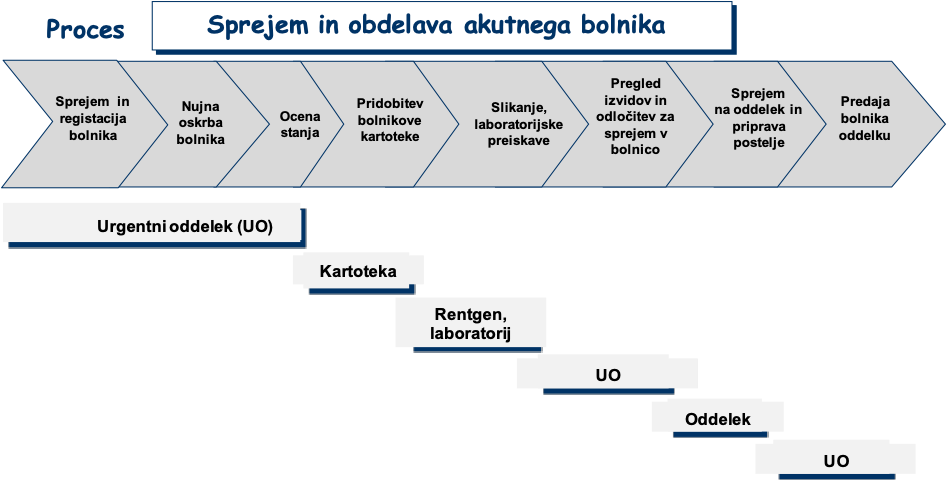

Funkcijski diagram poteka je blokovni zapis aktivnosti v sistemu glede na tip aktivnosti oz. funkcijo in podrobno določi tok informacij oz. povezav med funkcijsko različnimi procesi (Slika 30). Primer takega diagrama je sistematični pregled pacienta, pri katerem v posamezni enoti (oddelku) potekajo funkcijsko sorodne aktivnosti (pregled barvnega vida, dioptrije).

Grobi diagram poteka z vključenimi funkcijami

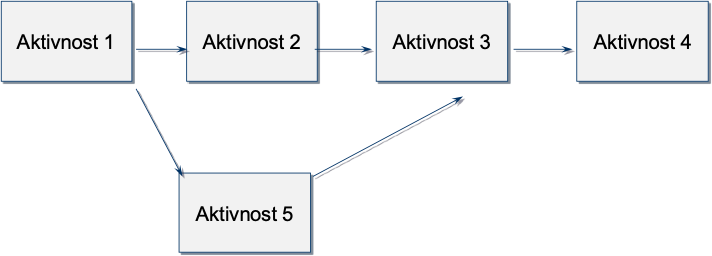

Grobi diagram poteka z vključenimi funkcijami uporabljamo, ko je v sistemu predviden serijski potek aktivnosti. Vse funkcije potekajo zaporedno, kar pomeni, da se nobena nadaljnja aktivnost ne začne, preden se predhodna ne konča (Slika 31).

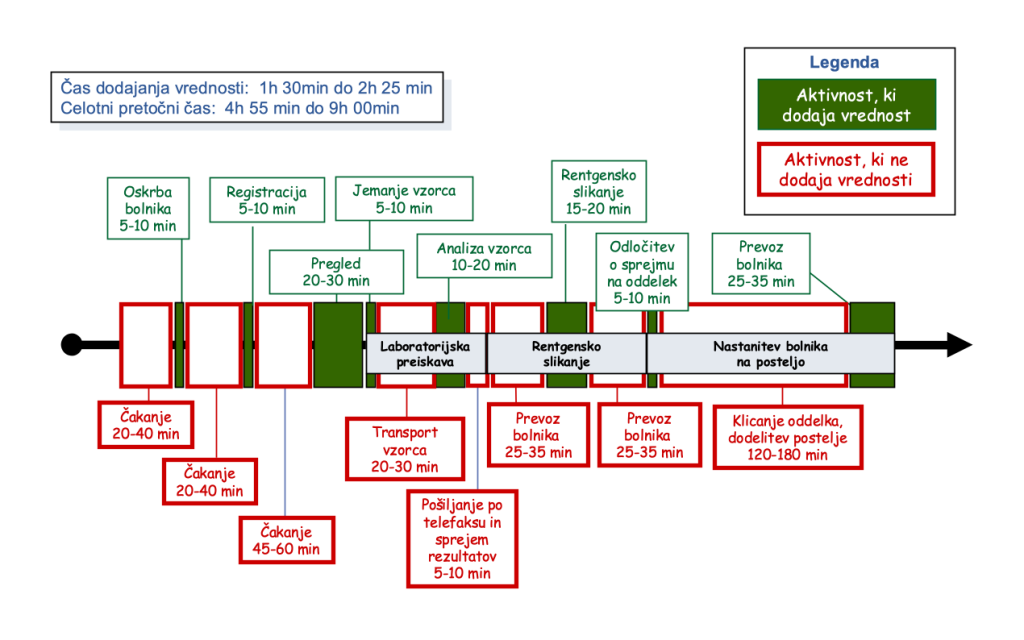

Diagram pretočnega časa s časom dodajanja vrednosti

Pretočni čas je čas, ki je potreben, da se vhod v sistem pretvori v izhod, ob tem pa se spremenijo stanja sistema. V sistemu potekajo aktivnosti oz. procesi (odvisno od vrste sistema, ki ga obravnavamo), ki sodelujejo v aktivnem preoblikovanju stanj in doprinesejo h končnemu izhodu – izdelku. To so aktivnosti z dodano vrednostjo, prispevajo namreč h kakovosti končnega proizvoda in jih lahko zaračunamo končnemu kupcu. Po drugi strani pa čakanje, nepotrebni transport in zakasnilni čas nič ne prispevajo h končni vrednosti proizvoda, zato jih imenujemo aktivnosti brez dodane vrednosti. Pri tipičnih sistemih je trajanje aktivnosti, ki ne dodajajo vrednosti, daljše od aktivnosti, ki dodajajo vrednost (v tipičnem proizvodnem procesu je 95 % aktivnosti, ki ne dodajajo vrednosti). Pri načrtovanju sistemov in reševanju problemov stremimo k zmanjšanju aktivnosti brez dodane vrednosti. Prav diagram pretočnega časa s časom dodajanja vrednosti (Slika 32) nam omogoča ugotoviti aktivnosti/procese z minimalno dodano vrednostjo ali brez nje.

Sposobnost procesa

Poznavanje sposobnosti obravnavanega procesa je izrednega pomena pri reševanju problemov. Pogosto se zgodi, da so cilji in želje previsoki glede na sposobnost procesa, kar postavi način reševanja problema na glavo. Če pa poznamo sposobnost procesa, postane reševanje problema, optimizacije, iskanja napak idr. veliko učinkovitejše.

Sposobnost procesa izražamo s tehničnim zapisom zanesljivosti oz. ponovljivosti v določenem območju verjetnosti ponavljanja napak. Tehnični zapis ali t. i. indeksi sposobnosti so učinkovito orodje za stalno izboljševanje kakovosti, storilnosti in vodstvenih odločitev. Statistična tehnika preverjanja procesa omogoči izboljšanje kakovosti pri masovni proizvodnji. V ta namen uporabljamo histograme normalne verjetnosti, izračunane indekse sposobnosti procesa (Cp in Cpk) in druge. V nekaterih primerih se pokaže, da je npr. procesna sposobnost za celoten proces neprimerna, kar je vzrok nestalne masovne proizvodnje. Za rešitev tega problema je bilo treba sprejeti ukrepe za dvig kakovostne ravni s premikom povprečja procesa na ciljno vrednost in znižati njegovo spremenljivost (variabilnost) [11].

Sposobnost procesa torej računamo zato, da ocenimo njegovo spremenljivost zaradi naravnih in drugih vzrokov. Indeksi sposobnosti procesa nam dajejo informacije o:

- spremenljivosti procesa,

- ravni zadovoljevanja potreb kupcev (spremenljivost procesa glede na opredeljeno tolerančno območje izdelkov/storitev),

- kakovosti izdelkov,

- spremenljivosti procesa glede na zahteve izdelkov.

Merjenje sposobnosti procesa

Sposobnost procesa je mogoče tudi izmeriti ali vsaj dobro oceniti. Dokaj zanesljivo jo lahko ocenimo, če imamo na voljo količinske podatke o proizvodnih izdelkih, njihovih napakah, reklamacijah kupcev/strank, pritožbah, nepravilno izdelanih obrazcih ter izdanih računih bodisi znotraj bodisi zunaj sistema. Sposobnost procesa nam pove, s kolikšno zanesljivostjo lahko izdelamo izdelek ali opravimo storitev brez napake oz. koliko izdelkov/storitev na enoto časa ali količino bo zagotovo brez napake. S tem ocenimo tudi kakovost našega procesa oz. sistema s stališča kupca/stranke. Sposobnost procesa določimo glede na vrsto podatkov, s katerimi razpolagamo:

- če razpolagamo z diskretnimi podatki (npr. število napak, dobro/napačno), jo določimo z indeksi sposobnosti po meri DPMO (ang. Defects Per Million Opportunities),

- če razpolagamo z zveznimi podatki (npr. dolžina, masa, stroški, napetost, čas), jo določimo z indeksi sposobnosti (Cp, Cpk, CPU, CPL in sigma),

- če poznamo stroške, ki jih povzročajo napake, jo lahko določimo iz stroškov slabe kakovosti (COPQ, ang. Cost of Poor Quality),

- če poznamo število napak na izdelkih v procesu, jo lahko določimo iz donosa (ang. Yield).

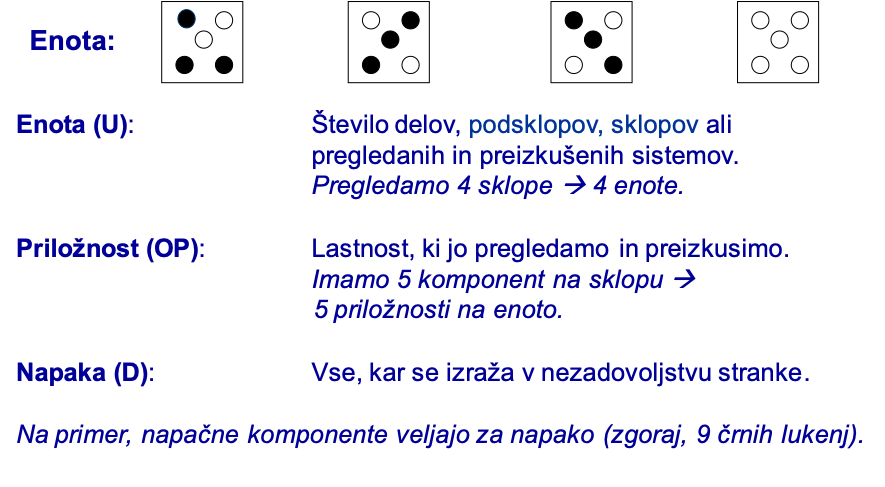

Merila za merjenje sposobnosti diskretnih procesov

Diskretni procesi v sistemih so tisti, pri katerih se opazovana veličina spreminja stopničasto, kar pomeni, da ji dodelimo vnaprej določene vrednosti, ki so lahko tudi najboljši približek prave vrednosti. Taki procesi so število narejenih izdelkov (teh ne more biti npr. 123,4, temveč 123 ali 124), stanje stikala, semaforja … Kot diskretni proces obravnavamo tudi zvezni proces, ki ga vzorčimo, torej zajamemo vrednosti ob natančno določenih trenutkih in jih kvantificiramo.

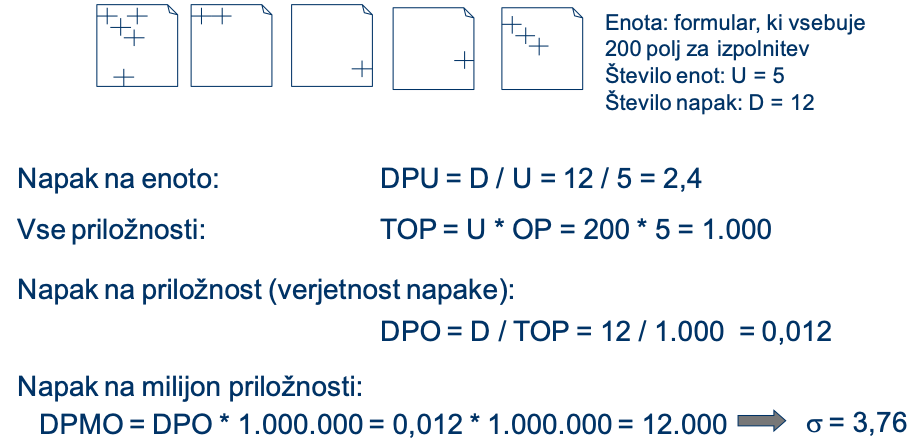

V diskretnih procesih so pogoste tudi napake. Tiste, ki jih zazna kupec (notranji ali zunanji), je treba ovrednotiti, saj edino tako lahko opredelimo sposobnost procesa:

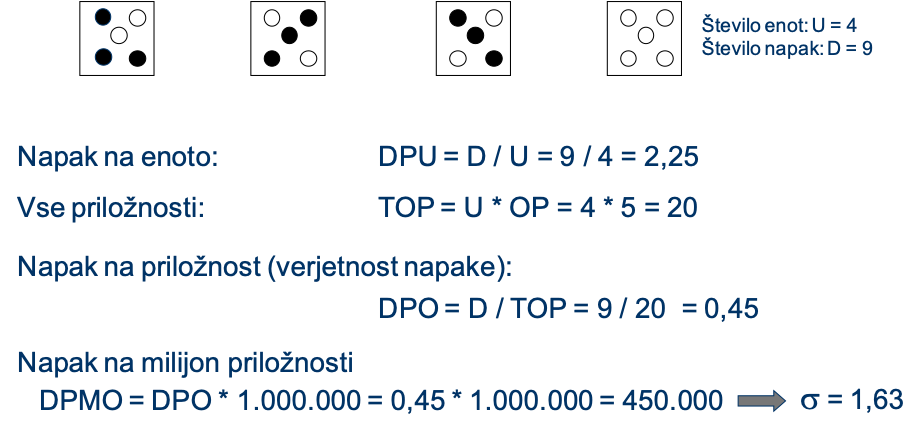

- napaka na enoto (DPU, ang. Defects Per Unit) – število najdenih napak na proizvedeno enoto (Slika 33),

- napaka na priložnost (DPO, ang. Defects Per Opportunity) – število najdenih napak v celotnem številu priložnosti,

- napake na milijon priložnosti (DPMO, ang. Defects Per Million Opportunities) – število najdenih napak na milijon priložnosti.

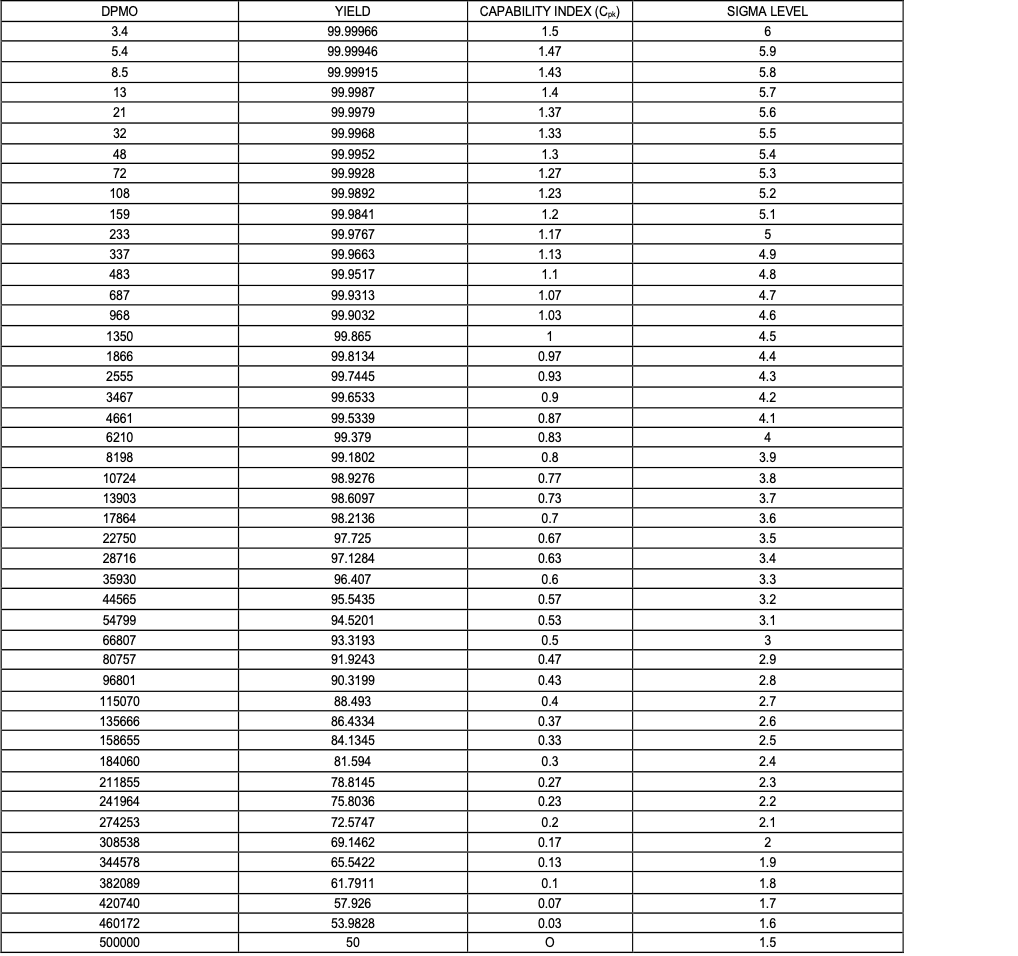

Sposobnost diskretnih procesov najpogosteje – še posebno pri masovni proizvodnji – izražamo s kazalniki, npr. s številom napak na milijon priložnosti (Slika 34).

| Celotno število priložnosti |

|

| Napak na enoto |

|

| Napak na priložnost |

|

| Napak na milijon priložnosti |

|

Napake DPU in DPMO se lahko uporabljajo tudi za določanje uspešnosti delovanja procesa.

Napake in enote

Napaka na enoto (DPU)

Napaka na enoto (DPU) je običajen kazalnik uspešnosti delovanja posameznega procesa. Kazalnik, ki šteje napake ne glede na popravilo, nam pove največ o kakovosti samega procesa, saj iz njega razberemo narejene napake:

- kakovost procesa = narejene napake, ne dostavljene napake!

Merilo izhoda procesa je število pridelanih, izdelanih ali opravljenih enot:

- število »stvari«,

- na tone »snovi«,

- število vrstic računalniškega programa,

- število transakcij (npr. naročila, pogodbe, pošiljke, računi).

Primer 6: Napake in enote – primer iz proizvodnje

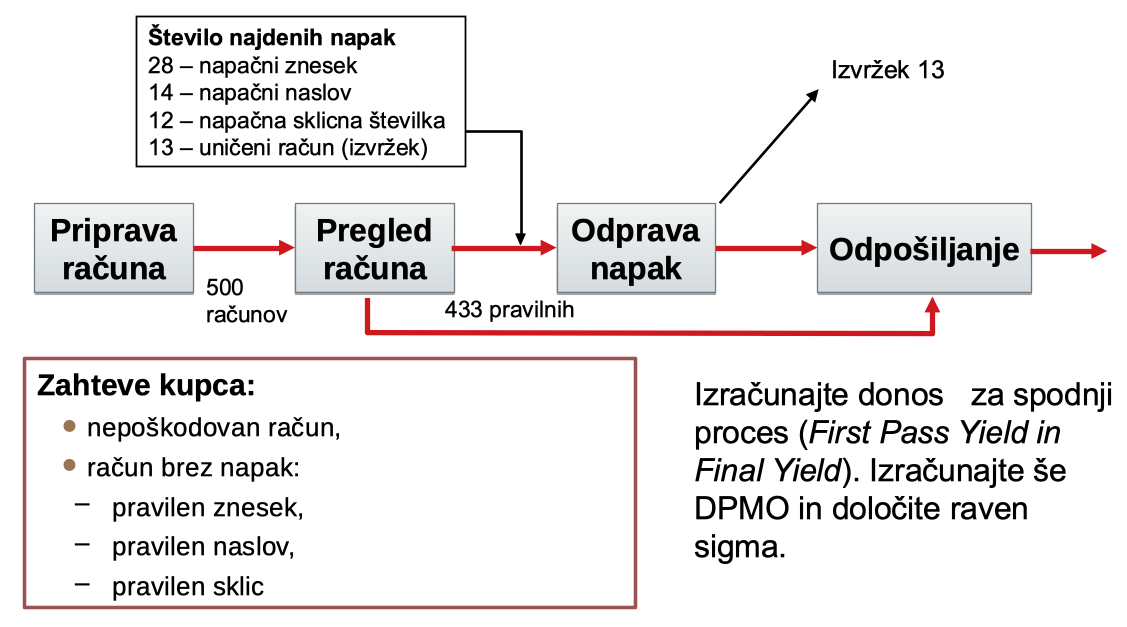

Primer 7: Napake in enote – primer iz režije (Slika 35)

Po izračunu kazalnika števila napak na milijon enot (DPMO) iz tabele (Slika 36) razberemo vrednost sigma. Sposobnost procesa je pogosto ovrednotena z univerzalnim merilom sigma (ang. Sigma Level), ki omogoča primerjavo različnih vrst procesov. To merilo so prvi uvedli pri podjetju Motorola [12].

Merjenje sposobnosti zveznih procesov

Pri zveznih procesih se opazovana veličina spreminja zvezno (matematična nezveznost je opredeljena kot neskončna vrednost časovnega odvoda veličine). Teoretično lahko zvezna veličina znotraj določljivih meja zavzame katero koli vrednost, ki je lahko statistično določljiva ali ne.

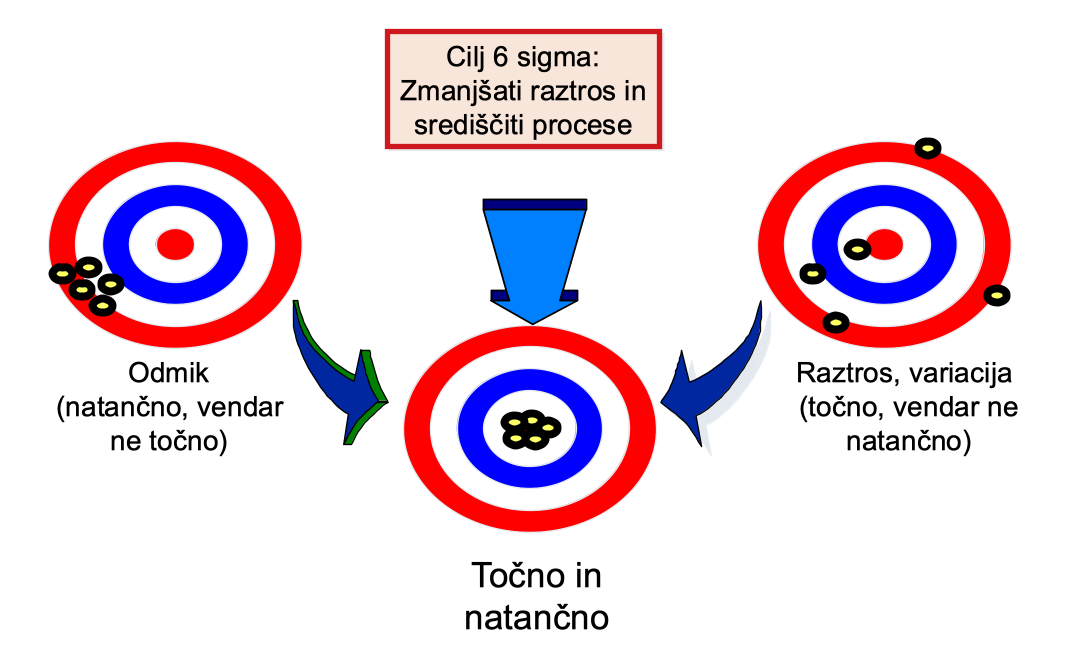

Izhodi sistemov z zveznimi procesi pogosto niso popolnoma v skladu s pričakovano oz. predpisano vrednostjo. Med preverjanjem je mogoče ugotoviti, da se izhodni produkti razlikujejo od želene vrednosti, kar velikokrat lahko opišemo s statistično verjetnostjo. Razliko povprečja več meritev od želene vrednosti imenujemo odmik, medtem ko variacijo znotraj izmerjenih vrednosti imenujemo raztros. Za procese, pri katerih imamo dokaj dobro ponovljivost izhodnih produktov, a prihaja do sistematične napake, pravimo, da so natančni, vendar netočni. Kjer kljub nenatančnim izhodnim produktom v povprečju lahko zagotovimo, da so ti v skladu z zahtevami, govorimo o dobri točnosti, a o velikem raztrosu oz. nenatančnosti. V obeh danih primerih obstaja verjetnost, da velika večina izhodnih produktov ne bo uporabnih, zato pri zagotavljanju kakovosti stremimo k točnosti in natančnosti procesa (Slika 37). Obe veličini spremljamo z raznimi kazalci za merjenje sposobnosti procesov.

Indeksi za merjenje sposobnosti zveznih procesov

- Cp – merilo za natančnost procesa (upošteva samo raztros). Pove nam, kako dober bi proces lahko bil, če bi bil centriran (teoretična sposobnost).

- Cpk – merilo za točnost in natančnost procesa (upošteva raztros in odmik). Kaže na dejansko sposobnost procesa.

- Cpu – zgornja sposobnost procesa.

- Cpl – spodnja sposobnost procesa.

- Raven sigma – splošno merilo sposobnosti procesa po Motoroli.

Izračun standardnega odklona

Sposobnost procesa vrednotimo po izhodnih produktih. Za določeno število izhodnih produktov (n) v izbranem obdobju izračunamo povprečno vrednost, varianco in standardni odklon ali standardno deviacijo [14].

Povprečna vrednost izhodnih produktov nam pove, ali in koliko nam proces zagotavlja točnost. Povprečna vrednost je najpogosteje uporabljena mera in jo dobimo tako, da delimo vsoto vseh opazovanih vrednosti z njihovim številom. Standardni odklon nam daje informacijo o raztrosu oz. nenatančnosti procesa. Večja ko je vrednost standardnega odklona, večje so razlike med podatki, kar v praksi pomeni večjo spremenljivost procesa.

| Povprečna vrednost |

|

| Varianca |

|

| Standardni odklon |

|

| xi= i-ti vzorec (meritev) | n = število vzorcev (meritev) |

Standardni odklon uporabljamo, kadar želimo določiti raztros ali spremenljivost izmerjenih podatkov.

Primer 20: Opravili smo 14 meritev dolžine vijaka (n = 14).

| Meritev | i | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | Vsota |

| Vrednost | x | 80 | 79 | 80 | 81 | 79 | 80 | 79 | 80 | 81 | 82 | 80 | 78 | 80 | 81 | 1120 |

| Odmik | xi-x | 0 | -1 | 0 | 1 | -1 | 0 | 1 | 0 | 1 | 2 | 0 | -2 | 0 | 1 | 0 |

| Kvadrat odmika | (xi-x)2 | 0 | 1 | 0 | 1 | 1 | 0 | 1 | 0 | 1 | 4 | 0 | 4 | 0 | 1 | 14 |

| Povprečna vrednost |

|

| Varianca |

|

| Standardni odklon |

|

Standardni odklon:

Izračun Cp in Cpk

Med standardnim odklonom in ploščino pod normalno krivuljo [14] obstaja povezava, ki nam pove, kolikšen del površine pod krivuljo zajamemo glede na upoštevani raztros (standardni odklon – σ):

- ± σ zajame 68,27 %,

- ± 2σ zajame 95,45 %,

- ± 3σ zajame 99,73 %,

- ± ∞ zajame 100 %.

Ker je 99,73 % zajetih vrednosti v raztrosu ± 3σ, se ta raztros pogosto uporablja za določanje procesnih meja, saj ostane zunaj njih manj kakor tri promile vseh meritev.

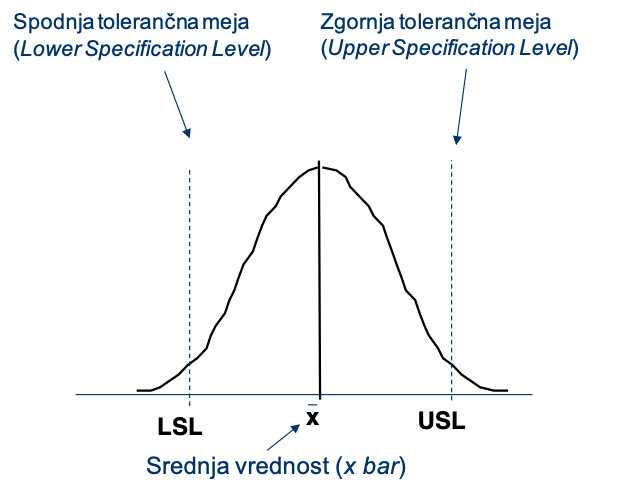

Spodnja tolerančna meja (LSL) in zgornja tolerančna meja (UPL) določata, kolikšen odstotek izdelkov bo zavržen (Slika 38). Na podlagi tolerančnih mej izračunamo merilo za natančnost procesa (Cp) ter merilo za točnost in natančnost procesa (Cpk):

|

|

|

,

pri čemer je σ standardni odklon populacije.

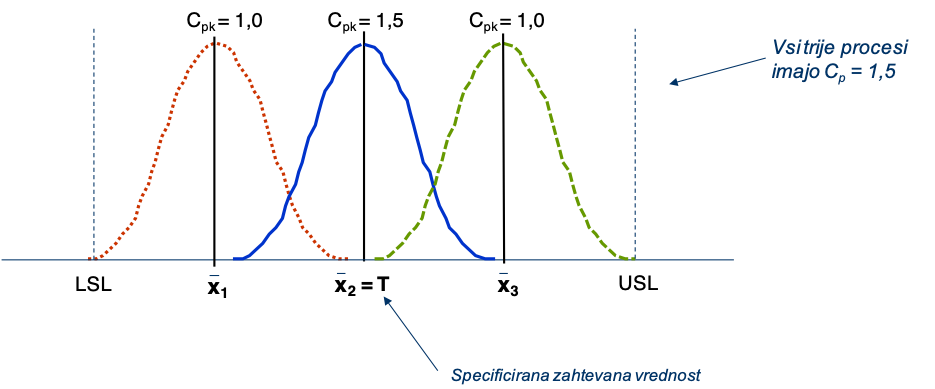

Razlika med Cp in Cpk

Slika 39 prikazuje razliko med merilom za natančnost procesa (Cp) ter merilom za točnost in natančnost procesa (Cpk):

|

|

|

|

Merilo za natančnost procesa (Cp) nam pove, ali ta lahko zadovolji zahteve, ki smo jih postavili s tolerančnima mejama LSL in USL. Prikazuje relativen odnos dejanske variabilnosti procesa glede na zahtevano variabilnost procesa.

- Cp < 1 Variabilnost procesa presega dovoljeno območje specifikacije. Delež neustreznih izdelkov/storitev.

- Cp = 1 Variabilnost procesa je na meji. Neustreznih izdelkov/storitev skorajda ni.

- Cp > 1 Variabilnost procesa je manjša od zahtevane. Sposobnost procesa je dobra in ni neustreznih izdelkov/storitev.

Najpogosteje izbrana vrednost za Cp je 1,33 [14]. Cp ni dovolj dober kazalnik tega, ali srednja vrednost procesa izpolnjuje zahteve (Slika 39), zato uporabimo merilo za točnost in natančnost (Cpk), ki poleg dejanske variabilnosti procesa vsebuje tudi informacije o njegovi srednji vrednosti.

Primer 8:

Vrtamo v jekleno ploščo. Za izvrtino ϕ 8 mm zahtevamo tolerančno območje T = ± 0,04 mm. Zahtevamo tudi, da ima obstoječi proces sposobnost Cp ≥ 1,33. Iščemo potrebni standardni odklon, da bo zagotovljena zahtevana sposobnost procesa.

![]()

![]()

![]()

Iz tega izhaja, da moramo v procesu zagotoviti standardni odklon, manjši od 0,01 mm, da bo v skladu z izbrano vrednostjo Cp.

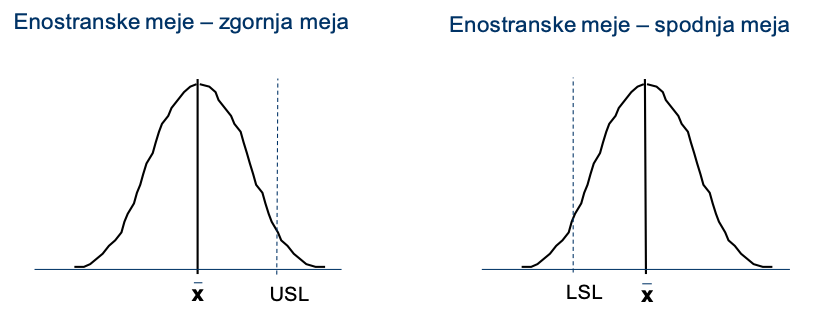

Cpk pri procesih z enostranskimi mejami

Merilo za točnost in natančnost procesa (Cpk) je mera za sposobnost procesa, ki je enaka manjši vrednosti od obeh mejnih (enostranskih) meril (Cpu, Cpl). Če imamo določene le enostranske meje, uporabimo za merilo točnosti in natančnosti procesa Cpk eno od obeh enostranskih meril (Slika 40):

|

|

|

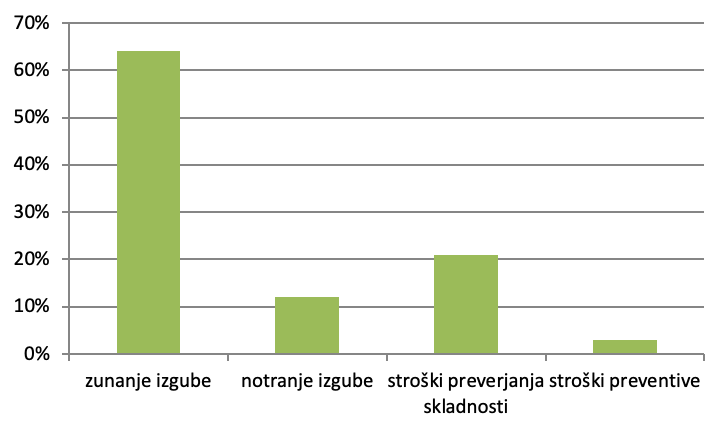

Stroški slabe kakovosti (COPQ)

Stroški slabe kakovosti (ang. COPQ, Cost of Poor Quality) so orodje v rokah menedžmenta, s katerim ta razpolaga na vseh ravneh organizacije in funkcionalnih enot za izboljšanje učinkovitosti sistema. Zniževanje stroškov slabe kakovosti namreč zniža tudi stroške poslovanja podjetja.

Materialne stroške, stroške dela in merilne opreme lahko določimo dokaj preprosto, veliko težje pa stroške izvržka, servisnih storitev … Zelo težko je spremljati posredne stroške, ki nastanejo zaradi upadanja ugleda podjetja, npr. zaradi prodaje izdelkov ali storitev slabe kakovosti, zato si pomagamo s temi določevalci:

- Koliko nas stane slaba kakovost?

- Upoštevamo stroške notranjih in zunanjih reklamacij.

- Notranja slaba kakovost: izvržek, preveč zalog, zastarele zaloge, dodelave.

- Zunanja slaba kakovost: garancijska popravila, centri za odpravo napak …

Stroške zaradi slabe kakovosti moramo spremljati ves čas, saj predstavljajo velik delež skupnih stroškov. Delež skupnih stroškov kakovosti od vrednosti prodaje se za kovinsko industrijo giblje okrog 5 %, za proizvodnjo pa celo 8–16 % (Slika 41). Podjetja pogosto podcenjujejo stroške, ki nastajajo zaradi slabe kakovosti, toda čedalje bolj postaja nujno, da se njihovega spremljanja in analize zaradi konkurenčnosti, ki zagotavlja obstoj na trgu, lotevajo sistematično [14]:

Nivo sprejemljive kakovosti

Sprejemljiva raven kakovosti (ang. Acceptable Quality Limit ali AQL) je metodologija vzorčenja, ki jo pogosto uporabljamo pri naključnem vzorčenju vhodnih vzorcev naročila za proizvodnjo, ker želimo ugotoviti, ali dobavljeni vhodni materiali ali polizdelki ali celo izdelki ustrezajo naročnikovim specifikacijam. Podrobneje je raven kakovosti, ki je še sprejemljiva, določena s standardom ISO 2859-1. Uporaba standarda AQL je podjetju dandanes lahko v pomoč pri sprejemanju informativnih odločitev o sprejemu ali zavrnitvi vhodnih materialov ali celotne serije. AQL je običajno podan v odstotkih, razmerje med številom napačno dobavljenih in vseh dobavljenih kosov ali izdelkov.

AQL se seveda razlikuje med posameznimi industrijskimi panogami, kosovna proizvodnja za gradnjo ima npr. nižje zahteve kot npr. medicinska oprema, kjer lahko že manjše napake predstavljajo veliko tveganje za zdravje. Med pregledom vhodnega materiala ali izdelkov uporabimo tabele, ki so del standarda ISO 2859, in določimo tri poglavitne parametre kakovostnega pregleda:

- število enot, ki jih je treba pregledati, t. i. AQL vzorec,

- število potencialno zavrnjenih enot z minimalnimi napakami,

- število potencialno zavrnjenih enot z večjimi napakami.

Kritične napake so tiste, zaradi katerih lahko izdelki škodujejo uporabniku ali so popolnoma neuporabni za proizvodnjo. Večje napake ponavadi niso sprejemljive za nadaljnji proces, tudi z dodelavo ne, zato zanje določimo AQL 2,5 %, kar pomeni, da je lahko celotnega naročila z napakami največ 2,5 %, npr. 1250 od 20.000 izdelkov. Minimalne napake definiramo kot napake, ki ne zmanjšajo uporabnosti vhodnega materiala, le zaradi neizpolnjevanja zahtev standarda odstopajo od zahtevane kakovosti. Tukaj določimo AQL 4 %. Taki izdelki se prodajo po nižji ceni.

Iz Tabele 1 določimo ustrezno črko, ki označuje velikost vzorca, nivo pregleda (I, II, III), ali posebni nivo pregleda (S1–S4). Standardna raven AQL uporablja nivo II v Tabeli 1, AQL 2,5 za večje ter AQL 4,0 za manjše napake v Tabeli 2. Izberemo npr. velikost vzorca med 10001 in 35000 s splošnim nivojem pregleda II (po standardu ISO 2859-1), čemur ustreza črka M. Nivo pregleda AQL je določen s standardom ISO 2859-1 (% od celotnega vzorca) – 2,5 za večje napake, 4,0 za manjše napake:

Tabela 1: Izbira ustreznega nivoja pregleda glede na velikost vzorca.

| Splošni nivo pregleda | Posebni nivo pregleda | ||||||

|---|---|---|---|---|---|---|---|

| VELIKOST VZORCA | I | II | III | S1 | S2 | S3 | S4 |

| 2 do 8 | A | A | B | A | A | A | A |

| 9 do 15 | A | B | C | A | A | A | A |

| 16 do 25 | B | C | D | A | A | B | B |

| 26 do 50 | C | D | E | A | B | B | C |

| 51 do 90 | C | E | F | B | B | C | C |

| 91 do 150 | D | F | G | B | B | C | D |

| 151 do 280 | E | G | H | B | C | D | E |

| 281 do 500 | F | H | J | B | C | D | E |

| 501 do 1200 | G | J | K | C | C | E | F |

| 1201 do 3200 | H | K | L | C | D | E | G |

| 3201 do 10000 | J | L | M | C | D | F | G |

| 10001 do 35000 | K | M | N | C | D | F | H |

| 35001 do 150000 | L | N | P | D | E | G | J |

| 150001 do 500000 | M | P | Q | D | E | G | J |

| 500001+ | N | Q | R | D | E | H | K |

Tabela 2: Glede na velikost celotnega vzorca izberemo testni vzorec in ustrezni nivo pregleda, ki določa število dovoljenih napak.

| Kodna črka velikosti vzorca |

Velikost vzorca |

Sprejemljiv nivo kvalitete | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Velikost vzorca |

2 | 0.065 | 0.1 | 0.15 | 0.25 | 0.40 | 0.65 | 1.0 | 1.5 | 2.5 | 4.0 | 6.5 |

| A | 2 | A | A | A | 0 1 | |||||||

| B | 3 | A | A | A | 0 1 | A | ||||||

| C | 5 | A | A | B | 0 1 | B | ||||||

| D | 8 | A | B | B | 0 1 | 1 2 | ||||||

| E | 13 | B | B | C | 0 1 | 1 2 | 2 3 | |||||

| F | 20 | B | B | C | 0 1 | 1 2 | 2 3 | 3 4 | ||||

| G | 32 | B | C | D | 0 1 | 1 2 | 2 3 | 3 4 | 5 6 | |||

| H | 50 | B | C | D | 0 1 | 1 2 | 2 3 | 3 4 | 5 6 | 7 8 | ||

| J | 80 | C | C | 0 1 | 1 2 | 2 3 | 3 4 | 5 6 | 7 8 | 10 11 | ||

| K | 125 | C | 0 1 | E | 1 2 | 2 3 | 3 4 | 5 6 | 7 8 | 10 11 | 14 15 | |

| L | 200 | 0 1 | D | F | 1 2 | 2 3 | 3 4 | 5 6 | 7 8 | 10 11 | 14 15 | 21 22 |

| M | 315 | C | D | 1 2 | 2 3 | 3 4 | 5 6 | 7 8 | 10 11 | 14 15 | 21 22 | H |

| N | 500 | D | 1 2 | 2 3 | 3 4 | 5 6 | 7 8 | 10 11 | 14 15 | 21 22 | J | |

| P | 800 | 1 2 | 2 3 | 3 4 | 5 6 | 7 8 | 10 11 | 14 15 | 21 22 | J | ||

| Q | 1250 | 2 3 | 3 4 | 5 6 | 7 8 | 10 11 | 14 15 | 21 22 | K | |||

| R | 2000 | 3 4 | 5 6 | 7 8 | 10 11 | 14 15 | 21 22 | |||||

Poročilo vsebuje slike, podatke in izjavo o tem, ali pošiljka izpolnjuje pogoje za AQL prevzem.

Rezultati kažejo, da bi za preverjanje izbrali testni vzorec v velikosti 315 kosov. Vzorec bi prestal kakovostni pregled, če bi bilo večjih napak < 14 AQL 2,5, manjših napak pa < 21 AQL 4.0.

AQL predstavlja pomembno metriko za zagotavljanje, da velika proizvodna naročila izpolnjujejo zahtevane standarde kupca. Prodajalcu omogoča ohranjanje učinkovitosti proizvodnje ob upoštevanju pričakovanj kupca glede kakovosti. AQL, ki se običajno uporablja za obsežna proizvodna naročila, pomaga zagotoviti zadovoljstvo tako kupca kot prodajalca, tako da olajša proizvodnjo visokokakovostnih izdelkov.

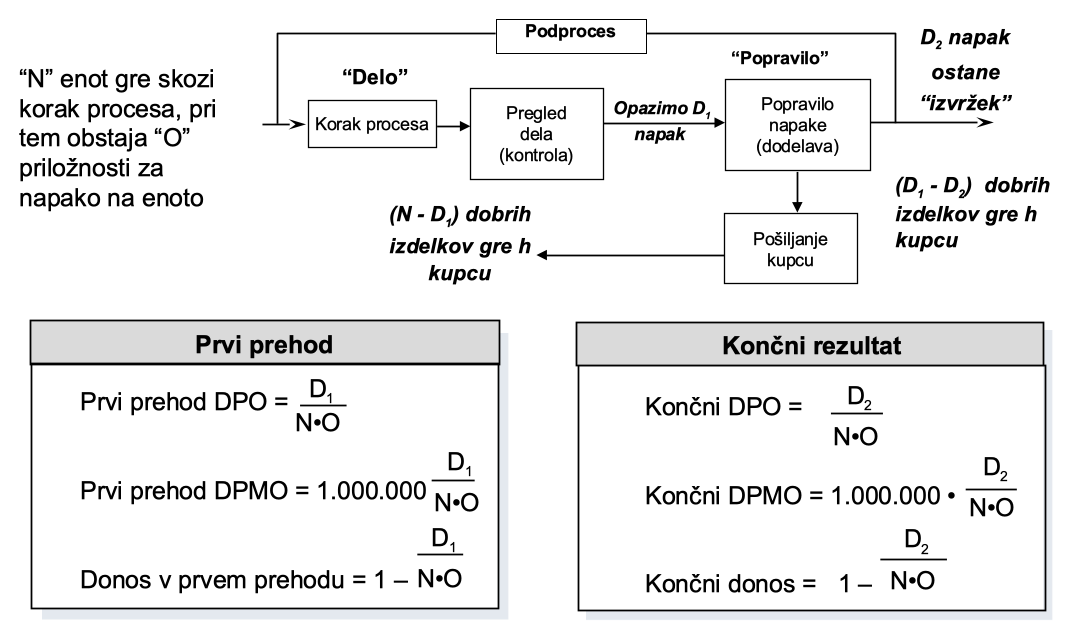

Donos

Donos (ang. Yield) je kazalec, ki nam daje informacijo o številu napak v procesu, o ekonomski upravičenosti naložb in podobno. V ekonomski terminologiji je povezan z letnim dobičkom in pomeni naložbeni donos, predvsem naložb v vrednostne papirje.

Če je donos povezan s številom napak, predstavlja odstotek kakovostno narejenih izdelkov ali opravljenih storitev (merjeno v %). Število napak lahko merimo na dva načina: število napak na priložnost (DPO, ang. Defects Per Opportunity) in število napak na milijon priložnosti (DPMO, ang. Defects Per Million Opportunities).

Število napak na priložnost (DPO) določimo kot število napak/okvar glede na število priložnosti, v katerih bi bila napaka teoretično mogoča v celotni proizvodni seriji. Število napak na milijon priložnosti (DPMO) pa je normirano število napak na milijon priložnosti. Donos tako izračunamo v odstotkih kot število dobrih izdelkov/storitev na priložnost:

|

|

|

|

|

|

| D = število napak (angl. Defects) U = število enot (angl. Number of Units) O = število priložnosti (ang. Opportunities per Unit) Yield = donos |

Računanje donosa

Donos ob prvem prehodu (ang. First Pass Yield) nam pove, koliko izdelkov je bilo dobrih pri prvem prehodu skozi proces (Slika 42). Število slabih izdelkov ob prvem prehodu je D1, vendar pa vsi ti izdelki niso za odpad, saj jih lahko deloma popravimo. Šele po opravljenem popravilu nam ostanejo izdelki, ki jih je treba zavreči (D2). Zavedati se moramo, da tudi popravljanje izdelkov vpliva na povečanje stroškov, zato se proizvodna podjetja zavzemajo, da bi bilo čim več izdelkov dobrih že pri prvem prehodu. Slika 42 kaže, da kupec v končni fazi prejme U – D1 + D1 – D2 = U – D2 dobrih izdelkov.

Primer 9:

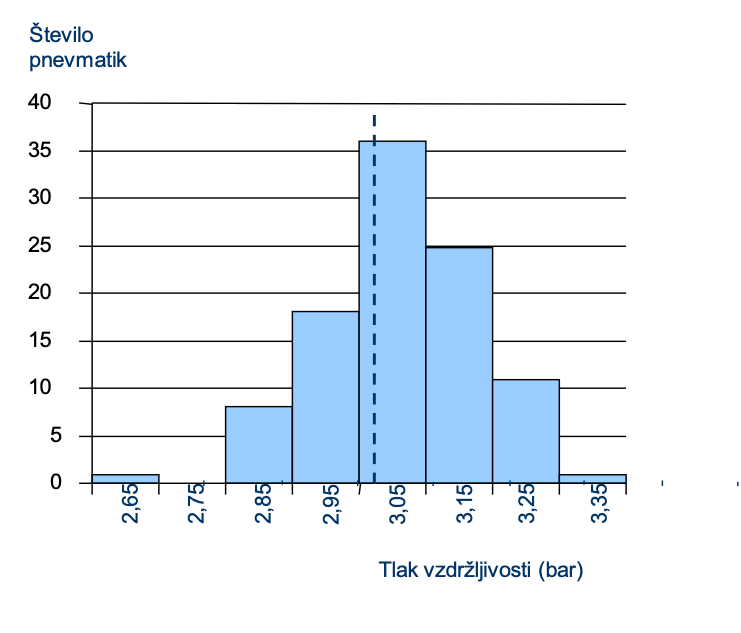

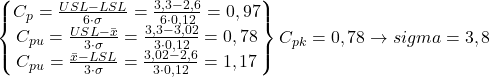

Proizvodnja avtomobilskih pnevmatik. Izdelke preizkusimo glede na tlak, ki ga vzdržijo. Specifikacija naročnika je, da morajo pnevmatike vzdržati tlak med 260 in 330 kPa. Če pri preizkusu vzdržijo manj kot 260 kPa (tudi > 330 kPa ni zaželeno, ker sodijo v višji kakovostni razred), je to napaka (1 bar = 105 Pa). Vhodni podatki so: U = 100 enot; D = 1 napaka; = 3,02 bar; σ = 0,12 bar; USL = 3,3 bar; LSL = 2,6 bar.

Izračunajmo DPMO, Cp, Cpk in raven sigma za opisani proces.

1. Izračun po DPMO

| Napak na enoto: |

|

| Vse priložnosti: |

|

| Napak na priložnost (verjetnost napake): |

|

| Napak na milijon priložnosti: |

|

|

|

2. Izračun po Cp

| Povprečna vrednost: |

|

| Standardni odklon: | σ = 0,12 bar |

| Zgornja meja: | USL = 3,3 bar |

| Spodnja meja: | LSL = 2,6 bar |

Primer 10:

Donos ob prvem prehodu

| Število enot: | U=500 |

| Število priložnosti za napako: | OP=4 |

| Število narejenih napak: | D =67 |

| Število napak na priložnost: |

|

| Pretvorba DPO v DPMO |

|

| Donos ob prvem prehodu | FPY =1-DPO=0,967=96,7% |

| Pretvorba v raven sigma | sigma = 3,3 |

Donos ob končnem prehodu

| Število enot: | U=500 |

| Število priložnosti za napako: | OP=4 |

| Število narejenih napak: | D =13 |

| Število napak na priložnost: |

|

| Pretvorba DPO v DPMO |

|

| Končni donos | FY =1-DPO=0,9935=99,35% |

| Pretvorba v raven sigma | sigma = 4 |

Primer 11:

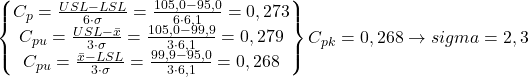

Določimo sposobnost procesa izdelave vijakov po spodnjih podatkih.

Dolžina: T = 100.0 ± 5.0 mm

Izvedli smo te meritve izdelanih vijakov (v mm):

-

110,5

103,2

102,2

104,3

90,4

96,4

87,4

100,2

97,4

108,1

110,2

99,1

93,9

94,9

97,3

100,9

103,7

102,1

101,6

94,7

1. Izračun po DPMO

| Napak na enoto: |

|

| Vse priložnosti: |

|

| Napak na priložnost (verjetnost napake): |

|

| Napak na milijon priložnosti: |

|

|

|

2. Izračun po Cpk

| Povprečna vrednost: |

|

| Standardni odklon: | σ = 6,1 mm |

| Zgornja meja: | USL = 105,0 mm |

| Spodnja meja: | LSL = 95,0 mm |

Postavljanje ciljev

Generalna skupščina Združenih narodov je leta 2015 kot del Agende 2030 za trajnostni razvoj sprejela 17 globalnih trajnostnih ciljev (Sustainable Development Goals, SDGs). Ti cilji zajemajo širok spekter vprašanj, ki vplivajo na okolje, družbo in gospodarstvo. Tu je seznam trajnostnih ciljev s poudarkom na njihovih okoljskih in družbenih učinkih:

- Odprava lakote: dostopnost do hrane in izboljšanje prehranske varnosti. Okoljski učinek: trajnostne kmetijske prakse za zmanjšanje vplivov na okolje.

- Čista voda in sanitarije: zagotavljanje dostopa do vode in sanitarij. Okoljski učinek: varovanje vodnih virov in izboljšanje kakovosti vode.

- Dostopna in čista energija: zagotavljanje dostopa do zanesljive, trajnostne in moderne energije. Okoljski učinek: povečanje uporabe obnovljivih virov energije.

- Industrija, inovacije in infrastruktura: gradnja odporne infrastrukture ter spodbujanje trajnostne industrializacije in inovacij. Okoljski učinek: uporaba okolju prijaznih tehnologij in materialov.

- Trajnostna mesta in skupnosti: ustvarjanje trajnostnih in odpornih mest. Okoljski učinek: zmanjšanje onesnaženja in izboljšanje kakovosti bivanja.

- Odgovorna poraba in proizvodnja: spodbujanje trajnostne porabe in proizvodnje. Okoljski učinek: zmanjšanje odpadkov in učinkovita raba virov.

- Podnebne spremembe: ukrepanje za boj proti podnebnim spremembam in njihovim posledicam. Okoljski učinek: zmanjšanje emisij toplogrednih plinov in zaščita ekosistemov.

- Življenje pod vodo: ohranitev in trajnostno upravljanje oceanov in morij. Okoljski učinek: zaščita morskih ekosistemov pred prekomernim izkoriščanjem.

- Življenje na kopnem: upravljanje in ohranjanje ekosistemov ter trajnostno upravljanje gozdov. Okoljski učinek: ohranjanje biotske raznovrstnosti in zmanjšanje degradacije zemljišč.

- Mir, pravičnost in močne institucije: spodbujanje mirnih in vključujočih družb. Družbeni učinek: zmanjšanje konfliktov in povečanje dostopa do pravnega varstva.

- Partnerstva za cilje: krepitev sredstev za izvajanje trajnostnih ciljev. Družbeni učinek: spodbujanje sodelovanja med državami, organizacijami in zasebnim sektorjem.

- Manj neenakosti: zmanjšanje neenakosti znotraj držav in med njimi. Družbeni učinek: krepitev socialne kohezije in enakosti.

- Dostojno delo in gospodarska rast: spodbujanje trajnostne gospodarske rasti in dostojnih delovnih mest. Družbeni učinek: zmanjšanje brezposelnosti in izboljšanje delovnih pogojev.

- Zdravje in dobro počutje: zagotavljanje zdravja in blaginje za vse. Družbeni učinek: izboljšanje dostopa do zdravstvenih storitev in zmanjšanje neenakosti na področju zdravja.

- Kakovostno izobraževanje: zagotavljanje dostopnega in kakovostnega izobraževanja. Družbeni učinek: povečanje znanja in spretnosti za trajnostni razvoj.

- Enakost spolov: doseganje enakosti med spoloma in opolnomočenje vseh žensk in deklet. Družbeni učinek: krepitev položaja žensk v družbi in gospodarstvu.

- Odprava revščine v vseh njenih oblikah povsod. Družbeni učinek: povečanje dostopa do virov in izboljšanje kakovosti življenja.

Našteti cilji so medsebojno povezani in jih je mogoče doseči le s celostnim pristopom, ki upošteva tako okoljske kot družbene vidike trajnostnega razvoja. Pred reševanjem nastalega problema moramo torej razčleniti problem in natančno specificirati cilje; brez določanja ciljev je namreč nemogoče ugotavljati, ali smo dosegli, kar smo želeli. Pri postavljanju ciljev moramo biti dosledni, saj z njimi določimo tudi končni rezultat, ki je za nas velikega pomena. Pri načrtovanju ciljev, s katerimi naj bi dosegli želeni končni rezultat, uporabimo merilo (parameter, kazalnik), s katerim izmerimo sposobnost procesa in tako cilj tudi realno zastavimo. V proizvodnih procesih gre pogosto za izboljšanje količinske ali kakovostne vrednosti, ki jo lahko kvantiziramo:

- merilo (parameter, kazalnik) – z njim količinsko merimo lastnost procesa ali izdelka,

- cilj – številčno določena vrednost merila, ki jo želimo doseči.

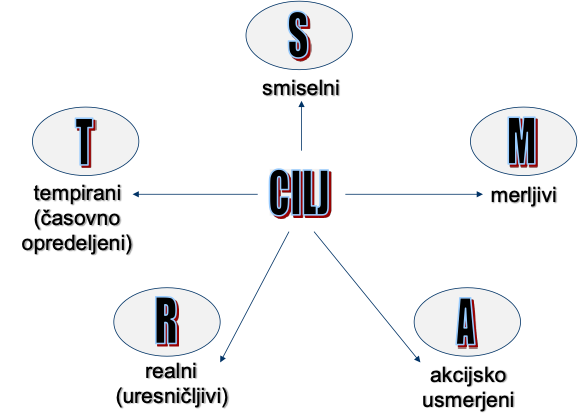

Cilji morajo biti jasni, smiselni, časovno opredeljeni, merljivi, akcijsko usmerjeni in hkrati uresničljivi ali stvarni, sicer o njih nima smisla razglabljati (Slika 43). Uresničljivi cilji so tisti, ki jih lahko dosežemo z razpoložljivimi sredstvi v zadanem času. Preden si jih zastavimo, se vprašajmo:

- Kaj želimo doseči (s projektom)?

- S katerimi parametri bomo merili uspešnost projekta?

- Kateri so otipljivi (»trdi«) in kateri neotipljivi (»mehki«) parametri za merjenje uspešnosti?

Vrste ciljev

Cilje lahko razdelimo na (Slika 44):

- Q – cilji glede kakovosti (ang. Quality)

- C – cilji glede obvladovanja stroškov (ang. Cost)

- D – cilji glede obvladovanja pretočnih časov (ang. Delivery)

- S – cilji glede varnosti (ang. Safety)

- M – cilji glede motivacije zaposlenih (ang. Motivation)

- T – cilji glede tehnologije (ang. Technology)

Primer 12: Cilji

| Cilji | Nekaj meril za primer |

|---|---|

| Q = kakovost | % izvržka % ponovne obdelave % prvega prehoda Indeks zadovoljstva kupca |

| C = stroški | Nadure Stroški surovin Stroški na enoto izhoda |

| D = dostava/hitrost | % pravočasnih dostav Proizvedeno/načrtovano Pretočni čas Odzivni čas |

| S = varnost | Delež težjih poškodb Delež lažjih poškodb Dnevi brez nezgod |

| M = morala | Število uvedenih predlogov Prisotnost/odsotnost Število pritožb |

Slika 44. Vrste ciljev in primeri meril

Primer 13:

- Merilo za uspešnost tekača pri sprintu na 100 m je porabljeni čas za pretečeno razdaljo.

- Cilj vsakega tekača, ki želi postaviti svetovni rekord: porabljeni čas za pretečeno razdaljo 100 m ≤ 9,58 s.

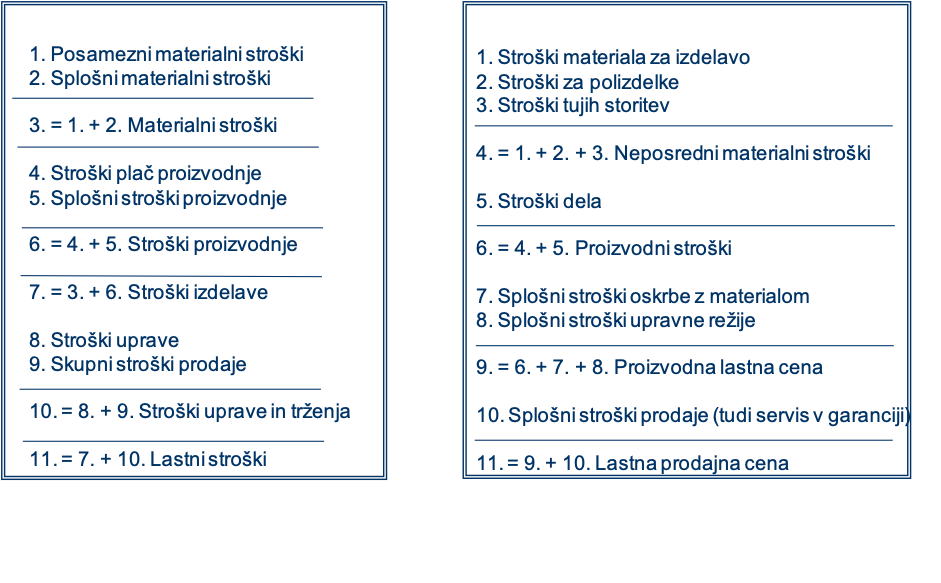

Stroški – izračuni

Zastavljeni cilji, ki jih dosegamo z ustvarjalnim reševanjem problemov, so skoraj vedno povezani s stroški. Ker so viri financiranja omejeni, je dobro, da poznamo tudi stroškovno plat. Na podlagi stroškovne analize lahko določimo, koliko bo znašal prihranek iz projekta izboljšave oz. kolikšen bo prispevek izboljšave k povečanju prihodka podjetja. Stroške najpogosteje vrednotimo v denarju, zato je pomembno:

- upoštevati, da so stroški ovrednotena poraba dobrin in storitev,

- pri stroškovni analizi izdelkov upoštevati neposredne (direktne) in posredne (indirektne) stroške.

Neposredni stroški so tisti, ki jih lahko neposredno pripišemo nekemu izdelku oz. neki količini izdelkov ali storitev. To so stroški za material in delovno silo, porabo elektrike in vode ter stroški za najem dobrin, orodja in opreme; ti stroški so pomemben sestavni del sheme izračuna. Posredni stroški pa so tisti, ki jih ne moremo neposredno pripisati neki količini izdelkov, npr. režijski stroški v podjetju (uprava, kadrovska služba, finance in računovodstvo …), in drugi stroški, ki niso neposredno vezani samo na en izdelek (ogrevanje stavb, razsvetljava, čiščenje, varovanje, trženje …). Te stroške ponavadi ocenimo po določenih pravilih (ključih), npr. (Slika 45):

Shemi izračuna – primera

Raziskave

Kadar za reševanje problema potrebujemo večjo količino podatkov za statistično potrjevanje teorije ali določitev problema, pogosto posežemo po raziskavah. Te izvedemo z uporabo vprašalnikov po pošti, standardnih vprašalnikov, intervjujev, prirejenih vprašalnikov, telefonskih intervjujev, opazovanja ali osredotočenih skupin.

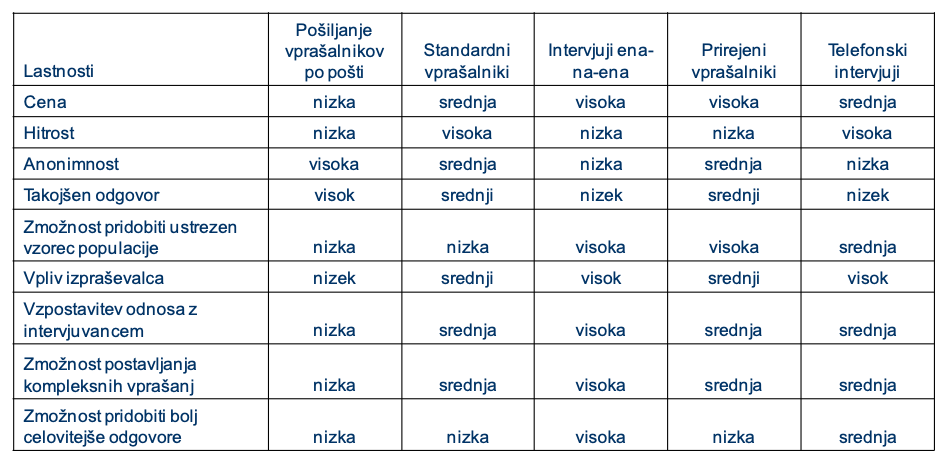

Način raziskave določi projektni tim glede na specifičnost problema. Pri tem si pomagamo z lastnostmi posameznih načinov pridobivanja podatkov (Slika 46).

Z raziskavami lahko dobimo podatke o zadovoljstvu kupcev in njihovem dojemanju kakovosti naših izdelkov, o zadovoljstvu zaposlenih ter o najboljših praksah (ang. Best Practices) in primerjalnih ocenah (ang. Benchmarking).

Raziskave – postopek

- Projektni tim določi potrebne podatke in vire, iz katerih jih bo pridobil.

- Projektni tim se dogovori o načinu zbiranja in obdelave podatkov za raziskavo.

- Projektni tim razvije format za zbiranje podatkov.

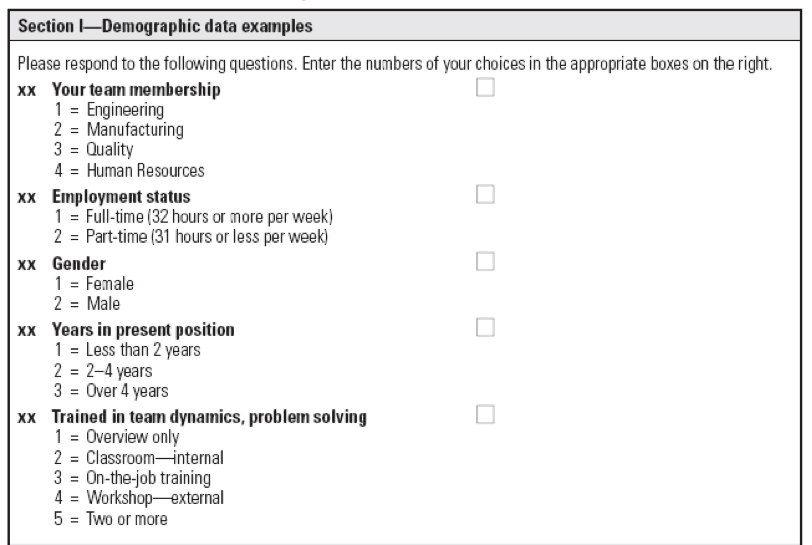

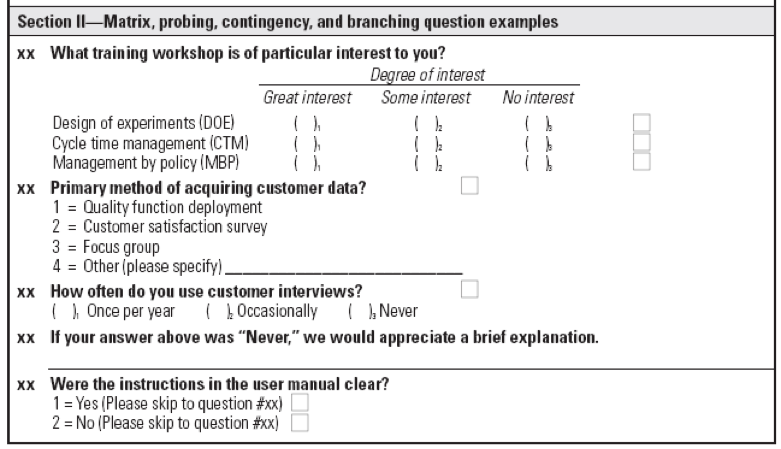

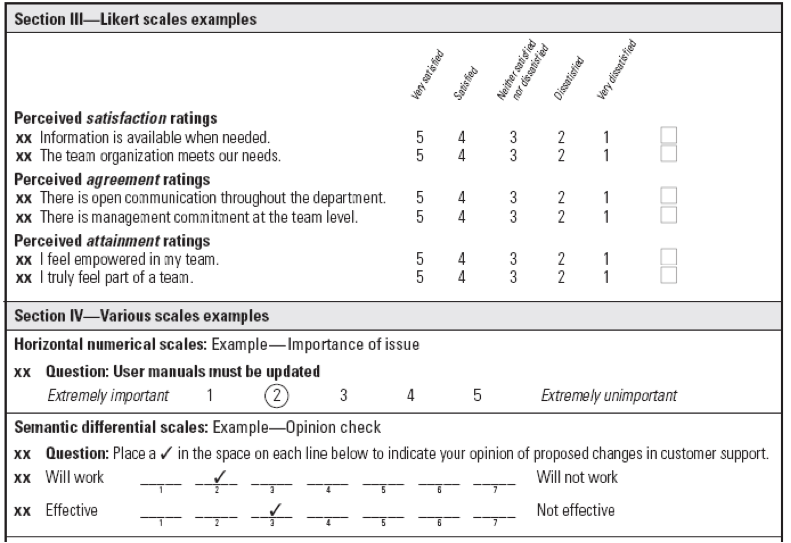

Kako sestaviti vprašalnik?

- Vprašalnik naj bo kratek in preprost. Sprašujemo samo o stvareh, ki so bistvene za konkreten primer.

- Izogibajmo se odprtih vprašanj. To so vprašanja, na katera lahko odgovori vsak anketiranec po svoje (npr. kako vi vidite ta izdelek, kakšno je vaše dojemanje naše storitve …), zato jih je težko obdelovati in analizirati. Bolje je postavljati zaprta vprašanja, torej taka, na katera je mogoče odgovoriti z omejenim številom možnih odgovorov (npr. DA/NE, ocene od 1 do 5 …).

- Za lažjo obdelavo vprašanja istega formata združimo.

- Za večje količine podatkov uporabimo vprašanja z več možnimi odgovori.

- Vprašanja naj bodo nevtralna, brez vnaprej »na jezik položenih« namigov.

- Ko je vprašalnik sestavljen, ga temeljito pregleda več ljudi, nato pa ga preizkusimo na skupini ljudi, po lastnostih podobni ciljni populaciji, ki ga bo izpolnjevala.

Primer 14:

Primer 15:

Primer 16:

Osredotočene skupine

Osredotočene skupine (ang. Focused Groups) so posebna vrsta raziskave, pri kateri se osredotočimo na populacijo, katere člani imajo skupne značilnosti ali interese, izhajajo iz istega okolja, imajo podobne cilje … Obsega od 4 do 12 ljudi, največkrat pa 7 do 10.

Osredotočena skupina daje kakovostne informacije v skupinski razpravi. Z njeno pomočjo dobimo podatke o občutju ljudi, dojemanju sprememb, gledanju na proces in probleme v procesu, videnju kakovosti izdelkov, preizkušanju novih izdelkov …

Raziskava v osredotočenih skupinah ima tudi nekaj pomanjkljivosti. Zaradi homogenosti skupine je število vprašanj, na katera pričakujemo odgovore, omejeno. Vodenje raziskave zahteva predznanje o procesu, zato je moderator oz. vodja lahko postavljen v zelo dominanten položaj, saj usmerja odgovore.

Poleg moderatorja lahko v skupini nastopajo dominantne osebe, tihe sramežljive osebe, izvedenci, moteči nastopači in drugi, ki v taki ali drugačni obliki ovirajo potek raziskave.

Osredotočene skupine – potek

- Osredotočeno skupino vodi moderator, poleg njega sodeluje še zapisnikar.

- Moderator si vnaprej pripravi vprašanja za skupino.

- Moderator najprej pojasni, čemu se je skupina zbrala in kakšen je namen razprave.

- Nato moderator postavlja odprta vprašanja. Besede zakaj ne uporablja. Udeleženci povedo svoje mnenje o vprašanju (kvalitativno). Zapisnikar zapisuje povzetke razprave.

- Osredotočena skupina ni namenjena doseganju soglasja ali konkretnih zaključkov.

- Na koncu razprave moderator razčleni zapiske in napravi zaključke.

Primer 17:

Oblikovali smo osredotočeno skupino, ki ločuje odpadke, in skupino, ki jih ne ločuje. Obe sta ugotovili:

- večina gospodinjstev odvrže povprečno eno vrečo smeti na teden, tj. od ene plastične vrečke do treh ali štirih velikih vreč za smeti (120 l);

- družine, ki večino časa prebijejo doma, odvržejo bistveno več smeti;

- vsi v skupini, ki ločuje odpadke, so menili, da je to ločevanje pomembno. Večina jih ločuje plastiko, steklo, kovine in papir; nekateri papir zažigajo;

- večina ugotavlja, da center za reciklažo dobro ravna z odpadki. Eden od udeležencev je opomnil na slabo označene zabojnike;

- nekateri člani skupine so se pritoževali nad premajhno pogostostjo pobiranja smeti. slednje zmede predvsem na novo priseljene;

- skupaj ugotavljajo, da nekateri odvozni tovornjaki niso ustrezno opremljeni za posamezne vrste smeti, združujejo npr. papir in druge odpadke;

- nekatere družbe za odvoz smeti ne pobirajo zmočenega papirja;

- ugotavljajo še, da je neredno pobiranje »posebno nevarnih odpadkov« nesmiselno in predrago, če te storitve uporablja le 15 % uporabnikov. Eden od članov trdi, da bi te odpadke v primeru, da jih ne bi pobirali, odvrgel kar v zabojnik k preostalim odpadkom.

Povzetek skupine je, da je pobiranje in informiranje o možni reciklaži odpadkov in ločenem zbiranju smeti nezadostno glede dostopnosti in urnikov. Kljub temu je večina potrdila, da so informacije na voljo na občini, a si želijo, da bi bile dostopnejše (splet, brošure …). Pritožbe so bile nad prezapletenimi in nejasnimi navodili o načinu ločevanja posameznih vrst odpadkov, npr. kartona, lepenke, časopisnega papirja in kartonaste embalaže – prvo sodi med papir, zadnje pa med embalažo, čeprav je prav tako papir. Manjši del skupine je menil, da so ljudje leni.